Le RéVER (Réseau Valorisation Entreprises Recherche) est animé par HDFID pour créer du lien entre l’entreprise et la recherche. Son objectif est de dynamiser l’écosystème de recherche régional pour soutenir son rayonnement scientifique, technologique et économique.

La recherche des Hauts-de-France est riche d’expertises et de pôles d’excellence qui méritent d’être reconnus. Il existe un manque de liens entre les universités de la région mais aussi entre les acteurs privés de la recherche et les acteurs académiques.

Nous avons besoin de « jouer collectifs », de mutualiser les efforts pour aller plus loin.

Journées de rencontre thématiques

Ateliers autour de problématiques spécifiques à la valorisation

Webinaire

Votre opération de R&D vous semble dans une impasse technique ? Vous êtes confronté à des verrous technologiques que vous ne parvenez pas à lever ? Grâce à leur expertise développée grâce à des partenariats internationaux mais également avec des entreprises, les laboratoires régionaux ont probablement déjà étudié des problématiques similaires aux vôtres. Vous pourrez donc bénéficier de connaissances à la pointe de l’état de l’art pour concevoir des approches inédites permettant d’atteindre vos objectifs techniques.

Venez découvrir ces laboratoires de recherche et l’entendue de leurs expertises sur le site Plug in labs Hauts-de-France, la vitrine des expertises académiques en région. Vous souhaitez être mis en relation avec un laboratoire ou être conseillé pour identifier le laboratoire ? Contactez-moi.

Les opérations de recherche que vous réalisez avec un laboratoire peuvent obtenir des financements nationaux, régionaux ou européens. En fonction de leurs domaines et de leurs objectifs, les dispositifs publics de soutien à la recherche peuvent financer une partie importante de vos dépenses.

De plus, en France, les entreprises réalisant des travaux de recherche peuvent bénéficier, sous conditions, de crédit d’impôt correspondant à 30% des dépenses consacrées à la recherche, qui peuvent inclure les factures des laboratoires. C’est le CIR. Dans le cadre d’opérations de recherche collaboratives menées conjointement entre une entreprise et un laboratoire, l’entreprise pourra déduire de ses impôts jusqu’à 50% des montants facturés par le laboratoire (coût réels).

Enfin, le dispositif CIFRE permet de recruter un diplômé de niveau master pour une période de 36 mois afin de lui confier une mission de recherche dans le cadre d’une thèse de doctorat encadrée par un laboratoire de recherche académique. L’entreprise percevra une subvention annuelle de 14 000 €. Le doctorant quant à lui recevra un salaire brut annuel minimum de 23 484 €. Les heures de recherche réalisées par le doctorant sont éligibles au crédit d’impôt recherche. Par ailleurs, si vous recrutez le doctorant en CDI à l’issue de sa thèse, il pourra bénéficier pendant 2 ans du statut de jeune docteur. Ce statut permet, dans le cadre du calcul du CIR, de doubler les dépenses afférentes à ce salarié.

Vous êtes une entreprise innovante et menez des projets de recherche. Les chercheurs développent une expertise pointue dans des domaines très diversifiés et des compétences peuvent être mises au profit de l’entreprise en synergie avec les collaborateurs en place. Certains chercheurs sont même demandeurs de collaboration avec des entreprises ou des centres techniques leurs permettant de confronter leurs connaissances au terrain.

Une collaboration peut permettre un gain de temps inestimable, sans compter une montée en compétence des équipes !

L’investissement dans des équipements de pointe est souvent très coûteux et difficilement envisageable pour une PME. En Région, plusieurs plateformes et laboratoire peuvent mettre leurs équipements à disposition des entreprises. Par ailleurs, vous pouvez également bénéficier des conseils et de l’expertises des chercheurs pour optimiser votre utilisation des équipements. Pour identifier les équipements pouvant répondre à vos besoins consultez l’espace équipements de Plug in Labs.

Vous êtes à la recherche d’une technologie mais vous ne souhaitez pas entamer un processus de développement coûteux, long et incertain ? La technologie qu’il vous faut existe peut-être déjà. En effet, les laboratoires développent des nouvelles technologies aux applications variées dans de nombreux domaines. Nous pouvons vous mettre en relation avec nos partenaires pour identifier les technologies disponibles.

La technologie peut alors évoluer en collaboration avec les inventeurs et votre entreprise. Les chercheurs apprécient particulièrement ce type de collaboration qui constitue un enrichissement réel pour leur recherche.

La collaboration avec la recherche peut être un excellent levier pour développer votre technicité et vos avantages concurrentiels. Ces partenariats peuvent prendre de nombreuses formes et je peux vous accompagner pour y voir plus clair.

Vous pouvez aussi consulter le site Plug in Labs Hauts de France pour identifier l’ensemble des expertises régionales.

Chargée de projet Europe Recherche Innovation

Hauts-de-France Innovation Développement

Mandaté par Madame Sylvie Retailleau, ministre de l’Enseignement supérieur et de la Recherche, Philippe GILLET a mené une étude destinée à renforcer et à simplifier l’écosystème national de la recherche. Cette mission a pu aboutir à un rapport présenté en juin dernier.

Il existe une dissonance forte entre le rang économique de la France et son niveau en matière de recherche, tant sur la recherche d’excellence, que sur la recherche moyenne et la production de publication ou brevet. De plus depuis plusieurs années il n’y a pas d’amélioration et la France se trouve distanciée dans certains domaines stratégiques (comme les vaccins à ARN messagers ou l’intelligence artificielle).

Ceci s’explique notamment en raison de

Cela est décrit comme un frein à la capacité, décrite comme primordiale, à se saisir des « basculement de la science à temps » au risque de subir un retard impossible à rattraper.

Par ailleurs, la part du PIB dédié au financement de la recherche en France est (très) inférieur à la moyenne de l’OCDE. (NB : Le rapport note également que les résultats des efforts d’investissements consentis dans le cadre de la LPR – Loi de Programmation de la Recherche – et de France 2030 ne sont pas encore perceptibles).

En somme, si au niveau mondial, le niveau de la recherche française apparait plutôt moyen. Il est a noté cependant un contexte mondial de baisse des découvertes de rupture depuis les années 1980. Les causes de cette réalité sont multiples mais il est possible d’accuser une plus faible acceptation du risque et une planification toujours plus fort avec pour conséquence une créativité bridée.

Face à ce constat les auteurs du rapport ont défini 6 objectifs et des propositions d’action associées

Proposition 1 : Assurer une représentation permanente de la science au plus haut niveau de l’État.

Proposition 2 : Organiser de manière cohérente l’inter ministérialité en assurant au MESR un rôle de chef d’orchestre de la politique scientifique nationale.

Proposition 3 : Assurer l’acculturation des services de l’État aux enjeux et aux spécificités de la recherche et aux grands défis scientifiques.

Proposition 4 :Mettre en place une prospective nationale dynamique réalisée par les ONR et construite collectivement pour permettre un suivi en temps réel des avancées de la science et alimenter la stratégie de recherche du pays

Proposition 5 :Mettre en place les conditions requises pour permettre aux ONR d’assurer le rôle d’agences de programmes.

Les ONR doivent être en capacité de coordonner des programmes à l’initiative de l’État mais aussi de proposer des programmes exploratoires sur de nouveaux champs de connaissance. La mise en place et la gestion des AAP en lien avec les programmes sont confiés à l’ANR.

Proposition 6 : Réaffirmer et le lien entre les ONR et les universités tout en clarifiant la place de chacun :

Proposition 7 : Organiser la consolidation des données de gestion, de pilotage et d’évaluation d’une unité.

Priorité d’ordre 1 dans une trajectoire de simplification dont les attendus sont triples :

Proposition 8 : Développer des infrastructures partagées d’appui à la recherche dans les sites

Le principe de “Pas de mauvaises portes” est central dans cette proposition pour permettre aux usagers de ne pas avoir à gérer des règles si différentes entre les tutelles ainsi que le fastidieux circuit de validation et de signatures par chacune d’entre elles.

Proposition 9 : Définir un cadre clair et simplifié de gestion administrative des UMR (Unités Mixtes de Recherche)

Les acteurs du site définissent ce cadre et l’inscrivent dans une convention. Il constitue un objectif

Proposition 10 : Renforcer et soutenir la responsabilité confiée aux Directeurs d’Unités

Proposition 11 : Renforcer les compétences d’administration de la recherche dans les établissements et les unités de recherche

Proposition 12 : Mettre en œuvre une nouvelle approche budgétaire qui permettrait de financer la recherche pour répondre simultanément aux enjeux de court et de long termes, appliquée ou non

Proposition 13 : Attribuer une enveloppe de recherche, pour une période de 3 ans, à tous les jeunes chercheurs et enseignants-chercheurs permanents recrutés annuellement

Proposition 14 : Adapter les processus et les objectifs d’évaluation, en particulier les évaluations réalisées par le HCERES, aux évolutions qui découleront de ces propositions.

AB, Chargée de projets Europe Recherche Innovation chez HDFID

HCERES : Haut Conseil de l’évaluation de la recherche et de l’enseignement supérieur – https://www.hceres.fr/fr

Porté par l’essor des hautes technologies (matériaux avancés, digital) et les exigences des consommateurs, le secteur du textile doit apporter toujours plus de nouvelles fonctions à ses produits. Une préoccupation qui est au sein des travaux du GEMTEX (Génie des matériaux textiles).

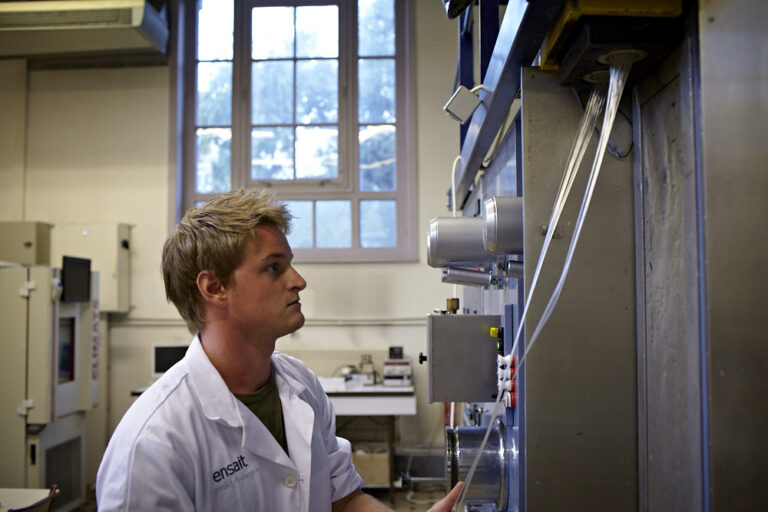

Le laboratoire UMR,(Université de Lille et ENSAIT) qui compte près de 90 membres, explore toutes les nouvelles fonctions que le textile pourrait remplir à l’avenir. Organisé en trois pôles : Conception orientée vers l’humain ; Procédés et textiles multifonctionnels et mécaniques ; et Textiles composites, il associe ainsi un grand nombre de savoir-faire : depuis la conception de matières complexes jusqu’à l’optimisation de la chaîne d’approvisionnement textile. « Nous sommes multidisciplinaires, c’est notre force », affirme Xianyi Zeng, directeur du laboratoire GEMTEX.

Les équipes travaillent, par exemple, sur des matériaux inédits et de nouvelles méthodes de production pour répondre aux besoins de personnalisation des vêtements. Le laboratoire s’appuie également sur les technologies du digital pour intégrer des capteurs dans les fibres et rendre ainsi le textile plus « intelligent ». « Le textile peut devenir un support d’énergie ou collecter de nouveaux signaux sur l’environnement, à la manière d’une “seconde peau” », ajoute Xianyi Zeng.

Le secteur voit aussi se dresser devant lui de nouveaux défis. L’importance croissante du développement durable exige des producteurs qu’ils apportent davantage d’informations sur l’origine de leurs produits et assurent la promotion du recyclage. « L’économie circulaire dans notre domaine demande d’optimiser la réutilisation des textiles. Nous butons encore sur ce point, car il reste difficile de recycler certains matériaux comme le polyester. Or 80 % de nos habits contiennent du polyester », rappelle Xianyi Zeng. Ces évolutions demandent de repenser les habitudes de production dès le stade de la fabrication, et d’intégrer les enjeux de l’industrie 4.0. « La digitalisation permet d’augmenter la traçabilité », poursuit le chercheur.

Les équipes peuvent aussi s’appuyer sur quatre plateformes technologiques pour produire et tester leurs prototypes. Le laboratoire dispose, entre autres, d’une plateforme digitale pour créer et ajuster des vêtements en ligne. Le GEMTEX possède également une plateforme pour intégrer des textiles rendus « intelligents » par l’ajout de capteurs. Enfin, il peut expérimenter différentes méthodes de production, grâce à une variété d’équipements et de machines à tisser de type Dornier. Ce penchant pour la recherche appliquée intéresse depuis des années les industriels souvent issus de filières très diverses, comme l’aéronautique, la santé, le sport ou la mode.

Le laboratoire a, par exemple, mené un projet européen avec plusieurs entreprises, dont Bivolino, Beste, Azadora et Kuvera. Le programme baptisé FBD_BModel a porté sur la création d’une plateforme B2C réunissant tous les acteurs de la chaîne de conception et de fabrication d’un vêtement : designers, producteurs et fournisseurs de matière première, industriels du fil et de la confection. Une solution qui assure la traçabilité du produit et sa personnalisation : « Nous avons même imaginé que le client s’implique dans le processus de création », indique Xianyi Zeng.

Offrir aux entreprises une expertise complète et multisectorielle sur l’efficacité énergétique et environnementale : c’est la mission de Tech3E, de l’Université d’Artois. La plateforme dédiée à l’environnement et à l’efficacité énergétique porte la valorisation des activités de trois laboratoires de recherche cofondateurs de Tech3E : le Laboratoire Systèmes électrotechniques et environnement (LSEE), le Laboratoire de génie civil et géo-environnement (LGCgE) et le Laboratoire de génie informatique et d’automatique de l’Artois (LGI2A). Chaque unité apporte une expertise spécifique.

« Par exemple, le LGI2A travaille sur les problématiques de la logistique, aussi bien pour le monde hospitalier que pour le transport routier. Ses compétences permettent d’optimiser les déplacements des personnes ou des objets, et de réduire les trajets », explique Juliette Marrant-Defebvin, chargée de développement de la plateforme Tech3E. La structure propose aux entreprises des prestations « recherche » pour limiter les coûts énergétiques et l’empreinte environnementale de l’industrie, des bâtiments ou des activités liées à la mobilité. Les prestations portent sur les tests de matériaux, le développement de solutions innovantes et des modélisations numériques pointues.

Les champs peuvent couvrir l’analyse d’un composant au sein d’un système électrique ou son bon dimensionnement, jusqu’à la mise au point d’un moteur électrique « vert », plus efficient et plus léger, pour accompagner l’essor de la mobilité électrique. Dans le secteur du génie civil, « des travaux sont en cours sur des matériaux à changement de phase, par exemple, permettant d’économiser l’énergie de chauffage », précise Juliette Marrant-Defebvin.

La création de cette plateforme, début 2022, vise à intensifier les relations de l’université avec les entreprises de la région et à l’échelle nationale. « C’est une porte d’entrée dans les laboratoires », souligne Juliette Marrant-Defebvin. Plusieurs entreprises, de la PME jusqu’au groupe international, sont déjà partenaires de Tech3E, à l’image de ThyssenKrupp Electrical Steel, dont une zone de manipulation lui est dédiée au sein du LSEE depuis l’extension des salles d’essais en octobre 2021. La plateforme collabore déjà avec deux start-up des Hauts-de-France. De plus, Tech3E est au cœur d’une dynamique territoriale forte, avec la montée en puissance d’une « vallée de l’électrique » au niveau de l’agglomération Béthune-Bruay, où s’implantent Renault ElectriCity et la gigafactory de batteries ACC (Automotive Cells Compagny). Tech3E pourra répondre aux nouveaux besoins de ces entreprises.

En termes d’infrastructures, la plateforme, actuellement installée à Béthune sur le site de la Faculté des sciences appliquées de l’Université d’Artois, est en plein développement. Grâce à des financements conjugués de l’État, via un CPER, de la Région Hauts-de-France et de l’Université d’Artois, Tech3E intégrera de nouveaux locaux d’ici à 2025. Ce bâtiment de près de 1700 m² permettra d’accueillir les entreprises avec de nouveaux équipements de pointe en lien avec les activités des trois laboratoires. « Nous pourrons construire des parois de plusieurs mètres pour tester, en conditions réelles, leurs performances et nous dédouaner des effets d’échelle. Pour la logistique, Tech3E disposera d’une salle cathédrale consacrée aux drones et aux robots. Concernant les moyens d’essais pour la mobilité électrique, un banc de charge permettra d’évaluer des moteurs électriques de 350 kW et jusque 20 000 tr/min pour des applications automobiles et aéronautiques », conclut Juliette Marrant-Defebvin.

La réduction de l’impact environnemental du secteur des transports est une des priorités nationales. Le Lamih (Laboratoire d’automatique, de mécanique et d’informatique industrielles et humaines), qui travaille dans le domaine du transport et des mobilités au sens large, s’intéresse à cette thématique. Les recherches du laboratoire sous la double tutelle du CNRS et de l’UPHF s’orientent depuis plusieurs années sur les problématiques liées au ferroviaire.

Il est considéré comme respectueux de l’environnement, car il a un faible impact sur l’émission de gaz à effet de serre et émet peu de polluants. Mais le freinage mécanique des véhicules émet des particules fines, ce qui augmente leur concentration dans l’air, en particulier dans les réseaux souterrains.

Le département Mécanique du laboratoire s’est ainsi penché sur ces problématiques d’émissions et leur caractérisation. À la fin des années 2010, le Lamih a commencé par lancer, avec Alstom, une thèse sur la compréhension de la génération de particules fines des trains, notamment des métros qui circulent en milieu confiné.

« Nous avons mobilisé des compétences en tribologie et en mécanique des fluides pour concevoir un modèle d’émissions de particules. Cette première thèse nous a permis de mieux appréhender les phénomènes complexes mis en jeu lors du freinage », explique Laurent Keirsbulck, directeur du département Mécanique.

Encouragé par les premiers résultats de cette étude, le Lamih rejoint ensuite le projet Breaq (Braking Emissions Characterisation & Mitigation for Air Quality Improvement), projet financé à hauteur de sept millions d’euros par l’Ademe.

L’objectif du projet, porté par Alstom, concerne toujours les particules fines. Son ambition est toutefois plus large, et se structure autour de trois axes de recherche : réduire la production de particules, capter les particules à la source et, enfin, modéliser leur diffusion, notamment pour mettre au point des systèmes d’extractions d’air efficaces dans les espaces souterrains. Afin de tester les différents travaux menés dans le cadre du projet, le Lamih a placé la soufflerie du campus du Mont Houy, de l’Université polytechnique Hauts-de-France, intégrée dans la plateforme régionale des Hauts-de-France « Contraero », au cœur de son projet. L’équipement a l’avantage d’être doté d’une « veine » d’essais particulièrement longue, adaptée aux expérimentations des véhicules ferroviaires.

Cet équipement est utilisé dans le cadre du projet Breaq pour mieux caractériser et modéliser les émissions de particules fines. Le Lamih a notamment installé un dispositif de freinage caréné, afin de tester différents paramètres de cette opération.

« Une des particularités est que nous pourrons le faire en dynamique, grâce à la soufflerie qui offre différentes vitesses de vent, comme dans des conditions réelles », poursuit Laurent Keirsbulck.

Ces travaux permettront d’éprouver les différentes hypothèses théoriques des chercheurs, et de développer un modèle numérique plus précis d’émissions.

Les partenaires du projet, qui doit durer jusqu’en 2025, étudient déjà plusieurs pistes pour restreindre les émissions. Tout d’abord, les capter dès leur émission. Une autre voie explorée concerne la modification des matériaux utilisés pour réaliser les plaquettes de frein. Dernière piste : modifier la séquence de freinage des trains.

« Les trains, comme les métros, pourraient commencer à freiner plus tôt, et plus longtemps. Cela permettrait de réduire le volume de particules produites dans les stations, qui sont des lieux clos. »

Plus largement, le laboratoire mise sur cette plateforme unique au nord de la France, dédiée au transport terrestre, pour participer à la réduction de l’empreinte environnementale du secteur. Grâce aux différents instruments de mesure que compte la soufflerie, la plateforme permet de mener de nombreuses recherches sur l’aérodynamisme des véhicules, phase clé de leur développement, pour abaisser leur consommation.

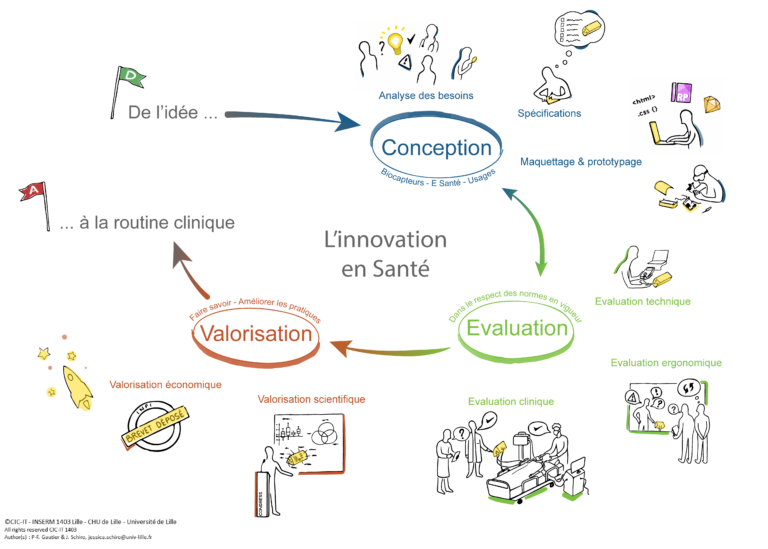

Mieux capter et analyser nos indicateurs physiologiques est déterminant pour le développement de dispositifs médicaux plus performants et, plus largement, pour l’essor de l’e-santé. C’est pourquoi l’innovation dans le domaine des biocapteurs est essentielle. Depuis 2008, le CIC-IT « Biocapteurs et e-Santé : innovation et usages », installé à Lille, accompagne les médecins et les entreprises dans la réalisation de solutions innovantes sur ce secteur.

Membre du réseau des Centres d’investigation clinique – innovation technologique (CIC-IT) créé à la fin des années 2000, le CIC-IT de Lille a développé un savoir-faire spécifique dans l’enregistrement et le traitement des signaux biologiques, cardiaques ou les EEG. Le centre peut aussi participer à toutes les phases de mise au point de ces dispositifs. « Nous allons de l’idée jusqu’au marché », résume Jessica Schiro, coordinatrice de projets au sein du CIC-IT.

Le Centre intervient tout d’abord lors des phases de conception des dispositifs. Il mobilise alors les compétences d’ergonomes réunis au sein du Living lab, baptisé Evalab. Leurs connaissances sont particulièrement importantes pour rendre l’utilisation des solutions la plus intuitive possible. « Par exemple, nous avons constaté de nombreuses erreurs dans la manipulation de stylo auto-injecteur, dues à des défauts d’ergonomie. L’utilisateur peut le tenir à l’envers et s’injecter le produit dans le pouce, ce qui peut entraîner une nécrose », explique Jessica Schiro.

Le lieu abrite aussi un incubateur dans lequel les start-up peuvent profiter de l’expertise et des équipements pour échanger sur ce type de problématiques. Le CIC-IT peut aussi agir sur la phase de prototypage, grâce à son fablab équipé d’un atelier de microélectronique, d’une imprimante 3D ainsi que d’un laboratoire de tests techniques. « Nous pouvons produire des cartes d’acquisitions de données qui permettent de recevoir les signaux de plusieurs capteurs en même temps », poursuit Jessica Schiro.

Le CIC-IT intervient également sur les projets d’évaluation de dispositifs médicaux, en lien avec les professionnels de santé, pour les accompagner jusqu’aux phases précliniques et cliniques, en accord avec la réglementation en vigueur (MDR 2017/745/UE). Enfin, le CIC-IT de Lille est membre de la Cellule d’expertise des technologies de santé (CETS) fondée en 2017 pour apporter un éclairage technique, scientifique et réglementaire à des porteurs de projets dans le domaine de la santé.

« Nous avons créé cette cellule pour regrouper les expertises cliniques et réglementaires, et accompagner ainsi les projets des fabricants. Nous nous positionnons comme un trait d’union entre les industriels et les médecins. »

Co-fondateur de start-up Le CIC-IT a contribué à la création de nombreuses start-up. C’est le cas, par exemple, de Mdoloris, avec le projet de technologie Analgesia Nociception Index (ANI) consistant à monitorer le niveau de douleur ressentie par le patient à partir de son rythme cardiaque. L’objectif est, notamment, de réguler ensuite l’anesthésie administrée aux patients. L’algorithme développé dans le cadre de ce projet a suscité d’autres applications, pour les nouveau-nés ou les femmes enceintes, entre autres.

Le CIC-IT accompagne le projet d’un médecin pour les patients stomisés. Ce système permet de remplacer les poches du patient par une pompe, à la manière d’une prothèse intestinale. « C’est une solution qui permet de prendre le relais de l’intestin, et ainsi de rétablir la physiologie naturelle de l’intestin en conservant sa motricité intestinale et en préservant le microbiote. » Là encore, l’accompagnement du CIC-IT a favorisé la création de la start-up ReverTech Stoma.

La crise des matières premières n’est pas un phénomène nouveau. Depuis des années, le marché est secoué par de nombreuses crises plus ou moins longues, touchant les approvisionnements en matériaux, métaux ou, encore, matières premières alimentaires. La crise actuelle autour des matériaux de construction, notamment du bois ou du plastique, vient ainsi ajouter de nouvelles tensions au sein d’un secteur déjà confronté à des problèmes d’approvisionnement en sable, par exemple. Les acteurs du secteur cherchent ainsi depuis plusieurs années des matériaux de construction alternatifs.

C’est le cas du Laboratoire Génie civil et géo-environnement (LGCgE) d’IMT Lille Douai, devenu depuis IMT Nord Europe. Ses équipes ont essayé de valoriser des déchets et des gravats pour créer de nouveaux matériaux de construction, comme des remblais. « Ces matériaux posaient des problèmes environnementaux », souligne Nor-Edine Abriak, chercheur au sein du LGCgE Europe et responsable de l’équipe Matériaux innovants.

Au tournant des années 2010, le LGCgE se tourne vers les sédiments. La Région Hauts-de-France est particulièrement concernée par la problématique des sédiments, puisque le territoire compte trois grands ports et près de 600 km de canaux. Elle doit ainsi régulièrement draguer ses ports et ses voies de navigation, ce qui génère d’importantes quantités de sédiments qu’il faut traiter. « Les sédiments sont une bombe à retardement, comparable à l’amiante, car ils sont remplis de métaux lourds qui polluent les fleuves et la faune », ajoute Nor-Edine Abriak.

Le Laboratoire Génie civil de l’IMT NE membre du LGCgE propose alors au CD2E, bras armé de la Région en matière de transition écologique, de mettre en œuvre un programme de recherche sur l’utilisation des sédiments. Le projet Sédimatériaux débouche sur un premier programme d’ampleur, en 2014 : la chaire Ecosed. Montée avec six industriels et financée à hauteur de 1,4 million d’euros, elle doit lever les six principaux verrous qui freinent l’usage des sédiments : mieux comprendre les gisements de sédiments, les caractériser, estimer l’impact environnemental de leur exploitation, développer des matériaux à base de sédiments, faire évoluer les réglementations et, enfin, améliorer les techniques de caractérisation. La chaire s’intéresse plus particulièrement à l’emploi de sédiments dans la production de ciment. Le succès est tel qu’une deuxième chaire est lancée, EcoSed digital 4.0. « Ils ont financé un total de 34 millions d’euros de projets », poursuit, enthousiaste, Nor-edine Abriak.

Le projet Sédimatériaux a d’abord permis de mettre au point une méthodologie de traitement et d’utilisation des sédiments, à l’instar d’un « mode d’emploi », ce qui a permis de lancer plusieurs projets pilotes dans la région. Un programme est, par exemple, mené avec une entreprise pour remplacer le sable par des sédiments dans le cadre de la production d’asphalte.

« Nous avons montré qu’il était possible de mettre 10 % de sédiments dans de l’asphalte, tout en respectant certains critères comme l’étanchéité », détaille le chercheur.

Des démonstrations similaires sont réalisées sur le béton, puis les matériaux de construction de routes.

L’objectif est de donner naissance à de véritables filières industrielles. C’est le cas du projet monté avec la Métropole de Lille. Elle s’est tournée vers Sedimatériaux pour identifier quels sédiments pouvaient être utilisés pour ses projets d’aménagement, et quelles activités industrielles pouvaient être développées à partir de ces études. Deux filières voient le jour : la première concerne la fabrication de coulis autocompactants pour le remblayage de tranchée ; la seconde, la conception de cylindres creux en béton préfabriqués pour la réalisation de chaussées-réservoirs.

Dans les deux cas, les sédiments remplacent le sable à hauteur, respectivement, de 15 et 20 % dans la formule de production.

Aujourd’hui, les acteurs de Sedimateriaux estiment avoir levé une grande partie des freins à l’utilisation de sédiments dans des matériaux de construction. Ils souhaiteraient ainsi intéresser d’autres acteurs pour mener de nouvelles expérimentations, dans les ports de Marseille ou de Sète, entre autres. Le marché est particulièrement vaste : la France compte 66 ports de commerce maritimes et ses 8500 km de voies d’eau navigables.

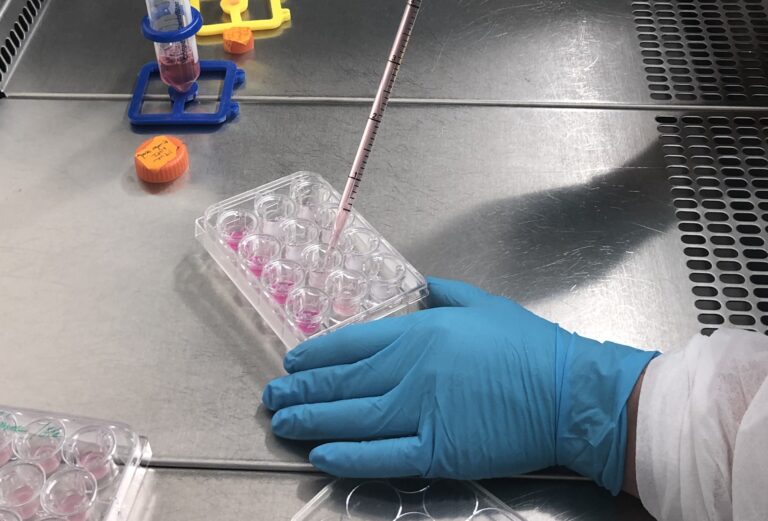

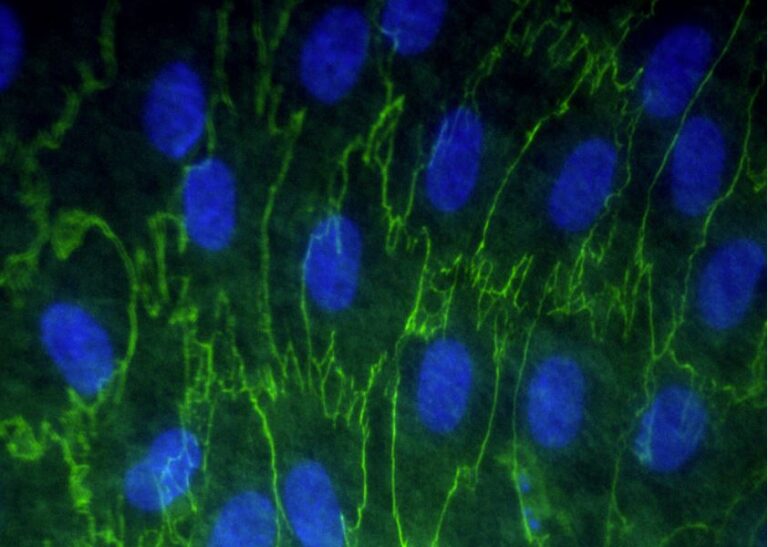

Le laboratoire de la Barrière hémato-encéphalique (LBHE) s’est donné comme mission de s’approcher au plus près de notre cerveau. Celui-ci est relativement isolé du reste de l’organisme par la barrière hémato-encéphalique (BHE), localisée au niveau des microvaisseaux sanguins cérébraux. Grâce aux péricytes et aux astrocytes, associés aux cellules endothéliales, ces microvaisseaux filtrent la plupart des éléments présents dans le sang pour n’apporter que le nécessaire au cerveau. Seuls quelques transporteurs et récepteurs spécialisés laissent passer des molécules, comme le glucose. Ainsi, cette barrière protège le cerveau, mais rend aussi son accès difficile, notamment pour les médicaments. Or, de nombreuses pathologies cérébrales, comme les maladies neurodégénératives ou les cancers, pourraient être mieux traitées s’il était possible d’accéder plus facilement au cerveau par voie sanguine.

L’équipe de Fabien Gosselet, directeur du LBHE, est spécialisée dans la modélisation et la compréhension de cette barrière. Son laboratoire est ainsi parvenu à développer un modèle de BHE humaine à partir de cellules souches hématopoïétiques. « Nous avons créé un modèle humain en utilisant des cellules souches de cordon ombilical. Nous avons transformé ces cellules en cellules endothéliales, puis nous les avons cultivées en présence de péricytes cérébraux, pour d’obtenir des cellules BHE », explique Fabien Gosselet. Ce modèle, qui a donné lieu au dépôt d’un brevet en 2014 (codétenu par l’Université d’Artois et Biocant, au Portugal), a permis au LBHE de nouer des partenariats avec des laboratoires académiques et pharmaceutiques désireux de tester l’efficacité et la capacité de molécules à atteindre le cerveau.

« Aujourd’hui, nous menons de nombreux projets autour du traitement des AVC, des cancers cérébraux, de la maladie d’Alzheimer ou, encore, sur le lien entre alimentation et BHE », ajoute Fabien Gosselet. L’offre partenariale du LBHE devrait s’étoffer dans les années à venir, alors même qu’il travaille sur la mise en place de modèle humain de BHE à base de cellules souches reprogrammées (iPSCs). « Comme d’autres laboratoires à travers le monde, nous sommes parvenus à reproduire la BHE humaine à partir de ces cellules, et à l’utiliser dans nos travaux de recherche. Mais il est nécessaire de poursuivre l’optimisation de ce type de modèle avant de le proposer à des partenaires », rappelle le scientifique.

Aujourd’hui, l’équipe de Fabien Gosselet souhaite aller plus loin et mieux caractériser la BHE, en particulier les différents récepteurs et transporteurs impliqués dans le passage de substances du sang vers le cerveau. L’objectif : utiliser ces systèmes naturels afin de les détourner et de délivrer au cerveau des molécules thérapeutiques, à l’instar du cheval de Troie. « De nombreuses recherches sont menées depuis plusieurs années sur la transferrine [protéine chargée de transporter le fer dans l’organisme] et son récepteur. C’est un système qui délivre le fer au cerveau, mais qui tarde, chez l’humain, à démontrer son utilité pour le transport de molécules à visée thérapeutique. Nous cherchons un partenaire avec lequel nous pourrions identifier de nouveaux récepteurs, et les employer pour faire passer des médicaments », indique Fabien Gosselet. Le LBHE souhaiterait ainsi développer un partenariat, impliquant le plateau de spectrométrie de masse de l’Université d’Artois (SMART), et le recrutement d’un ou plusieurs doctorants via le dispositif Cifre pour étudier ce sujet d’avenir.

Le sport n’est pas qu’une question de performance. L’activité physique, en général, a un impact majeur sur tout un ensemble d’indicateurs et de comportements liés à notre santé, notre nutrition, notre qualité de vie ou, encore, notre organisation sociale. Mesurer ces interactions est au cœur d’Eurasport. La plateforme technologique, inaugurée en 2016 au sein du site hospitalo-universitaire lillois, rassemble les compétences scientifiques de l’Université Côte d’Opale, de l’Université d’Artois et de l’Université de Lille. L’unité de recherche pluridisciplinaire sport, santé, société (URePSSS – ULR 7369) à laquelle est rattachée la plateforme, utilise ainsi cet outil pour développer des recherches ayant comme objet l’activité physique et le sport, avec des éclairages scientifiques pluridisciplinaires. « Nos recherches vont de la biologie à la sociologie », explique Serge Berthoin, responsable de la plateforme et enseignant-chercheur à la Faculté des Sciences du sport et de l’éducation physique (UFR3S — FSSEP) de l’Université de Lille.

Concrètement, la plateforme de 2 500 m2 rassemble plusieurs espaces consacrés à la pratique d’activités physiques adaptées, dont un gymnase, une salle de réentraînement (tapis roulants, ergocycles, postes de renforcement musculaire…), et une salle « zen » dédiée aux activités douces. À ces lieux s’ajoutent un plateau de recherche en sciences du sport et physiologie de l’exercice et un laboratoire de biologie spécialisé dans l’analyse de la fonction neuromusculaire et des marqueurs sanguins. « La grande force de la plateforme est de pouvoir réaliser un ensemble d’analyses (mouvement, fonctions physiologiques, biologiques…) sur une même unité de lieu », précise Serge Berthoin. Les équipes disposent ainsi d’équipements de pointe favorisant l’observation des adaptations, limitations et dysfonctions respiratoires, métaboliques et neuromusculaires à l’exercice permettant de développer une démarche de recherche translationnelle.

Plusieurs acteurs socio-économiques ont déjà fait appel à ces équipements et compétences scientifiques. L’entreprise de compléments alimentaires Naturex a ainsi étudié avec la plateforme l’impact d’une molécule contenue dans le chocolat sur les performances sportives. La Caisse d’assurance retraite et de la santé au travail (Carsat) des Hauts-de-France et l’association Santélys ont examiné les avantages et inconvénients d’une pratique d’activité physique en distanciel vs. en présentiel pour des personnes fragiles de plus de 50 ans. La plateforme a aussi noué un partenariat structurant avec la Métropole de Lille, pour épauler les acteurs de la « sport-tech » du territoire et proposer un accompagnement mutualisé aux clubs sportifs et sportifs soutenus par la collectivité.

Aujourd’hui, la plateforme souhaite mieux mettre en avant sa capacité à développer une technologie ou un service, de la preuve de concept à l’expérimentation scientifique, notamment auprès d’acteurs socio-économiques. « L’outil Plug in labs HDF peut ainsi nous apporter une visibilité et nous mettre en réseau avec des acteur socio-économiques dont l’activité physique est au cœur de leurs projets » assure Serge Berthoin.