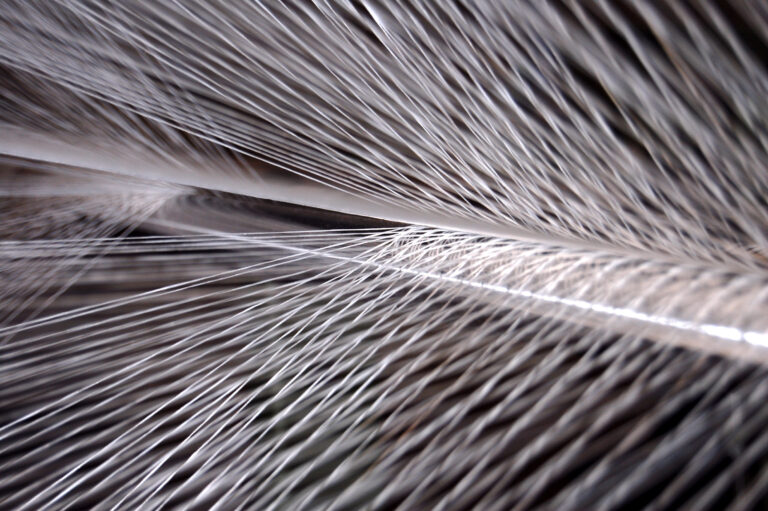

Porté par l’essor des hautes technologies (matériaux avancés, digital) et les exigences des consommateurs, le secteur du textile doit apporter toujours plus de nouvelles fonctions à ses produits. Une préoccupation qui est au sein des travaux du GEMTEX (Génie des matériaux textiles).

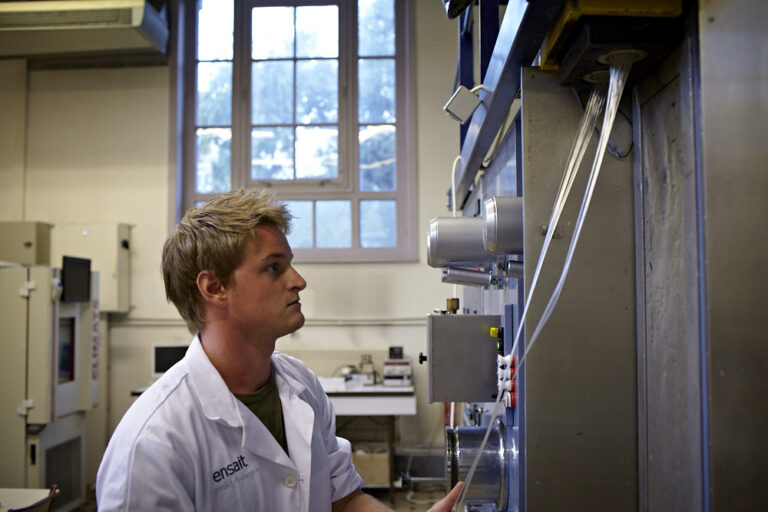

Le laboratoire UMR,(Université de Lille et ENSAIT) qui compte près de 90 membres, explore toutes les nouvelles fonctions que le textile pourrait remplir à l’avenir. Organisé en trois pôles : Conception orientée vers l’humain ; Procédés et textiles multifonctionnels et mécaniques ; et Textiles composites, il associe ainsi un grand nombre de savoir-faire : depuis la conception de matières complexes jusqu’à l’optimisation de la chaîne d’approvisionnement textile. « Nous sommes multidisciplinaires, c’est notre force », affirme Xianyi Zeng, directeur du laboratoire GEMTEX.

Les équipes travaillent, par exemple, sur des matériaux inédits et de nouvelles méthodes de production pour répondre aux besoins de personnalisation des vêtements. Le laboratoire s’appuie également sur les technologies du digital pour intégrer des capteurs dans les fibres et rendre ainsi le textile plus « intelligent ». « Le textile peut devenir un support d’énergie ou collecter de nouveaux signaux sur l’environnement, à la manière d’une “seconde peau” », ajoute Xianyi Zeng.

Le secteur voit aussi se dresser devant lui de nouveaux défis. L’importance croissante du développement durable exige des producteurs qu’ils apportent davantage d’informations sur l’origine de leurs produits et assurent la promotion du recyclage. « L’économie circulaire dans notre domaine demande d’optimiser la réutilisation des textiles. Nous butons encore sur ce point, car il reste difficile de recycler certains matériaux comme le polyester. Or 80 % de nos habits contiennent du polyester », rappelle Xianyi Zeng. Ces évolutions demandent de repenser les habitudes de production dès le stade de la fabrication, et d’intégrer les enjeux de l’industrie 4.0. « La digitalisation permet d’augmenter la traçabilité », poursuit le chercheur.

Les équipes peuvent aussi s’appuyer sur quatre plateformes technologiques pour produire et tester leurs prototypes. Le laboratoire dispose, entre autres, d’une plateforme digitale pour créer et ajuster des vêtements en ligne. Le GEMTEX possède également une plateforme pour intégrer des textiles rendus « intelligents » par l’ajout de capteurs. Enfin, il peut expérimenter différentes méthodes de production, grâce à une variété d’équipements et de machines à tisser de type Dornier. Ce penchant pour la recherche appliquée intéresse depuis des années les industriels souvent issus de filières très diverses, comme l’aéronautique, la santé, le sport ou la mode.

Le laboratoire a, par exemple, mené un projet européen avec plusieurs entreprises, dont Bivolino, Beste, Azadora et Kuvera. Le programme baptisé FBD_BModel a porté sur la création d’une plateforme B2C réunissant tous les acteurs de la chaîne de conception et de fabrication d’un vêtement : designers, producteurs et fournisseurs de matière première, industriels du fil et de la confection. Une solution qui assure la traçabilité du produit et sa personnalisation : « Nous avons même imaginé que le client s’implique dans le processus de création », indique Xianyi Zeng.

La crise des matières premières n’est pas un phénomène nouveau. Depuis des années, le marché est secoué par de nombreuses crises plus ou moins longues, touchant les approvisionnements en matériaux, métaux ou, encore, matières premières alimentaires. La crise actuelle autour des matériaux de construction, notamment du bois ou du plastique, vient ainsi ajouter de nouvelles tensions au sein d’un secteur déjà confronté à des problèmes d’approvisionnement en sable, par exemple. Les acteurs du secteur cherchent ainsi depuis plusieurs années des matériaux de construction alternatifs.

C’est le cas du Laboratoire Génie civil et géo-environnement (LGCgE) d’IMT Lille Douai, devenu depuis IMT Nord Europe. Ses équipes ont essayé de valoriser des déchets et des gravats pour créer de nouveaux matériaux de construction, comme des remblais. « Ces matériaux posaient des problèmes environnementaux », souligne Nor-Edine Abriak, chercheur au sein du LGCgE Europe et responsable de l’équipe Matériaux innovants.

Au tournant des années 2010, le LGCgE se tourne vers les sédiments. La Région Hauts-de-France est particulièrement concernée par la problématique des sédiments, puisque le territoire compte trois grands ports et près de 600 km de canaux. Elle doit ainsi régulièrement draguer ses ports et ses voies de navigation, ce qui génère d’importantes quantités de sédiments qu’il faut traiter. « Les sédiments sont une bombe à retardement, comparable à l’amiante, car ils sont remplis de métaux lourds qui polluent les fleuves et la faune », ajoute Nor-Edine Abriak.

Le Laboratoire Génie civil de l’IMT NE membre du LGCgE propose alors au CD2E, bras armé de la Région en matière de transition écologique, de mettre en œuvre un programme de recherche sur l’utilisation des sédiments. Le projet Sédimatériaux débouche sur un premier programme d’ampleur, en 2014 : la chaire Ecosed. Montée avec six industriels et financée à hauteur de 1,4 million d’euros, elle doit lever les six principaux verrous qui freinent l’usage des sédiments : mieux comprendre les gisements de sédiments, les caractériser, estimer l’impact environnemental de leur exploitation, développer des matériaux à base de sédiments, faire évoluer les réglementations et, enfin, améliorer les techniques de caractérisation. La chaire s’intéresse plus particulièrement à l’emploi de sédiments dans la production de ciment. Le succès est tel qu’une deuxième chaire est lancée, EcoSed digital 4.0. « Ils ont financé un total de 34 millions d’euros de projets », poursuit, enthousiaste, Nor-edine Abriak.

Le projet Sédimatériaux a d’abord permis de mettre au point une méthodologie de traitement et d’utilisation des sédiments, à l’instar d’un « mode d’emploi », ce qui a permis de lancer plusieurs projets pilotes dans la région. Un programme est, par exemple, mené avec une entreprise pour remplacer le sable par des sédiments dans le cadre de la production d’asphalte.

« Nous avons montré qu’il était possible de mettre 10 % de sédiments dans de l’asphalte, tout en respectant certains critères comme l’étanchéité », détaille le chercheur.

Des démonstrations similaires sont réalisées sur le béton, puis les matériaux de construction de routes.

L’objectif est de donner naissance à de véritables filières industrielles. C’est le cas du projet monté avec la Métropole de Lille. Elle s’est tournée vers Sedimatériaux pour identifier quels sédiments pouvaient être utilisés pour ses projets d’aménagement, et quelles activités industrielles pouvaient être développées à partir de ces études. Deux filières voient le jour : la première concerne la fabrication de coulis autocompactants pour le remblayage de tranchée ; la seconde, la conception de cylindres creux en béton préfabriqués pour la réalisation de chaussées-réservoirs.

Dans les deux cas, les sédiments remplacent le sable à hauteur, respectivement, de 15 et 20 % dans la formule de production.

Aujourd’hui, les acteurs de Sedimateriaux estiment avoir levé une grande partie des freins à l’utilisation de sédiments dans des matériaux de construction. Ils souhaiteraient ainsi intéresser d’autres acteurs pour mener de nouvelles expérimentations, dans les ports de Marseille ou de Sète, entre autres. Le marché est particulièrement vaste : la France compte 66 ports de commerce maritimes et ses 8500 km de voies d’eau navigables.